这是测试文本,单击 “编辑” 按钮更改此文本。

Будучи профессиональным партнером в области прецизионной обработки деталей в автомобильной промышленности, Jupaicnc предоставляет клиентам высокоточные и высоконадежные решения для компонентов с передовой технологией обработки с ЧПУ, интеллектуальными производственными системами и богатым отраслевым опытом. Компания использует передовые станки, такие как пятикоординатные обрабатывающие центры и токарно-фрезерное оборудование, в сочетании со строгой системой менеджмента качества IATF 16949, чтобы гарантировать, что точность размеров различных металлических деталей достигает микронного уровня, полностью отвечая строгим требованиям ключевых деталей, таких как двигатели и системы трансмиссии; в то же время, благодаря автоматизированным технологическим линиям и гибким производственным системам, достигается эффективное массовое производство и быстрая доставка, что помогает клиентам оптимизировать эффективность цепочки поставок. Jupaicnc много лет глубоко вовлечена в обработку автомобильных деталей. Движимая технологиями и основываясь на качестве, она помогает автопроизводителям повышать свою конкурентоспособность и является надежным партнером в области прецизионной обработки.

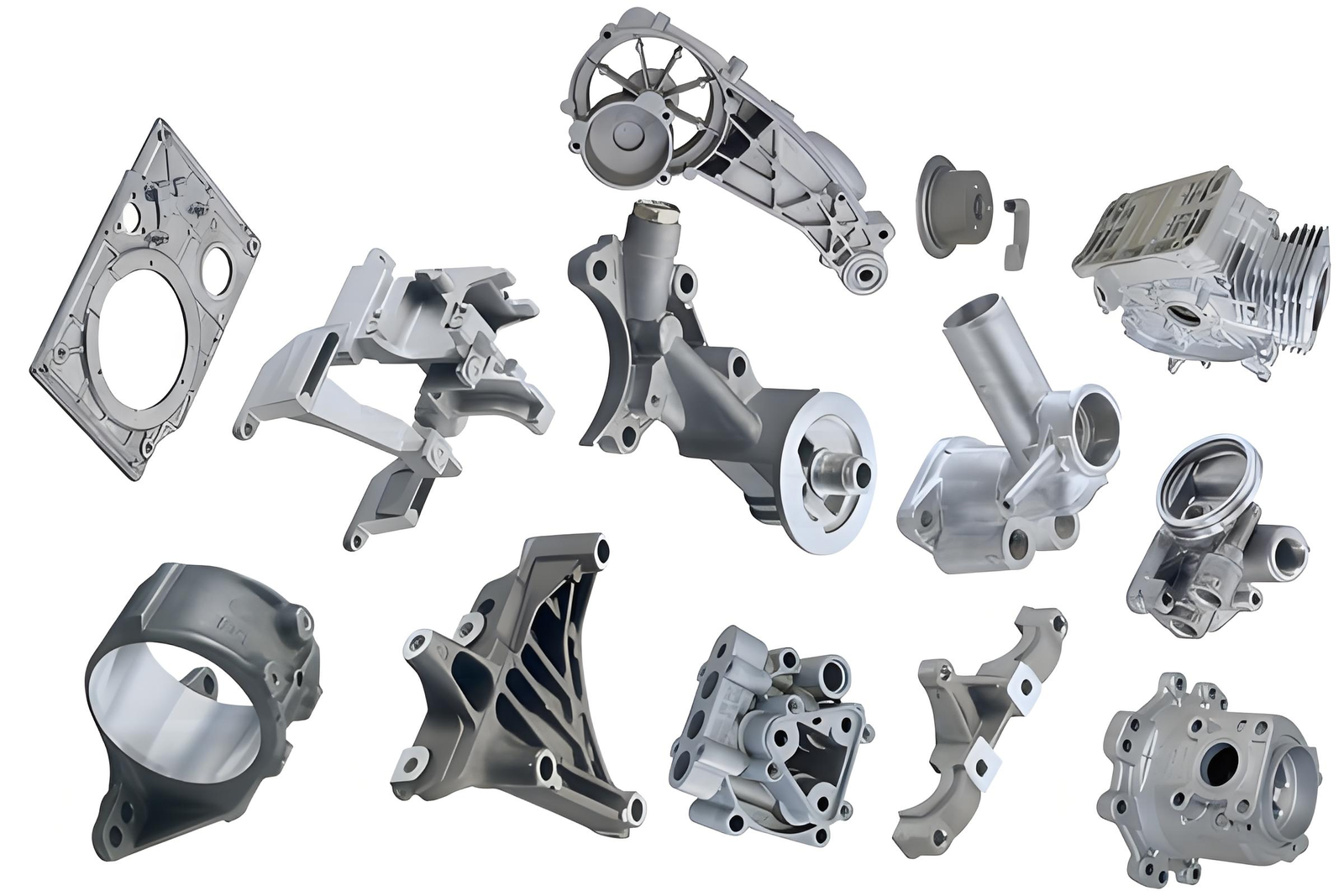

JUPAICNC предоставляет автомобильной промышленности возможности полноразмерной прецизионной обработки, охватывающие все, от основных компонентов до интеллектуальных производственных систем. Благодаря пятикоординатным обрабатывающим центрам и высокоточному токарно-фрезерному оборудованию мы можем идеально обрабатывать ключевые компоненты, такие как блоки двигателей и шестерни коробки передач, с точностью допуска до ±0,005 мм. Благодаря интеллектуальной системе управления производством MES достигается цифровое управление всем процессом от сырья до готовой продукции, что обеспечивает прослеживаемость качества и стабильность производства. В ответ на потребность в облегчении транспортных средств на новых источниках энергии мы обладаем уникальными преимуществами в обработке алюминиевых сплавов и композиционных материалов из углеродного волокна, что может помочь клиентам добиться снижения веса более чем на 30%. В то же время гибкая конструкция производственной линии обеспечивает быструю переналадку для удовлетворения индивидуальных потребностей различных сортов и небольших партий.

Прочность на растяжение 500-1500 МПа, используется для деталей конструкции кузова, повышает безопасность при столкновении и обеспечивает легкий вес.

Низкая плотность (2,7 г/см³), коррозионная стойкость, используется в блоках двигателей и кузовных панелях, обеспечивает значительный эффект снижения веса.

Высокая прочность, хорошая ударная вязкость, используется для коленчатых валов и корпусов дифференциалов, обеспечивает баланс стоимости и производительности.

30% армированный стекловолокном, устойчив к высоким температурам, с низким коэффициентом трения, используется для впускных коллекторов и крышек подшипников, заменяя металл для снижения веса.

Его удельная прочность в 5 раз превышает прочность стали, и он используется в аккумуляторных отсеках и конструктивных элементах новых энергетических транспортных средств, что делает его чрезвычайно легким.

Высокая прочность, коррозионная стойкость, используется в шатунах и выхлопных системах высокопроизводительных автомобилей, но стоимость относительно высока.

На поверхности алюминиевого сплава в результате электролиза образуется плотный оксидный слой, что повышает коррозионную стойкость (испытание в соляном тумане более 500 часов) и твёрдость поверхности (HV800+). Он подходит для корпусов аккумуляторных батарей нового поколения, торцевых крышек двигателей и других деталей.

Используя низкотемпературную технологию для создания оксидной пленки толщиной 50–100 мкм с поверхностной твердостью HV1200, он используется в случаях, когда требуется износостойкость, например, в корпусах клапанов трансмиссии и гидравлических компонентах.

Гальванический слой имеет толщину более 12 мкм, а испытание в нейтральном солевом тумане выдерживает более 720 часов без появления ржавчины, что соответствует долгосрочным антикоррозионным требованиям, предъявляемым к автомобильным болтам, зажимам и другим деталям.

Вакуумное ионное напыление титана/хрома обеспечивает зеркальный блеск (Ra≤0,1 мкм) и устойчивость к царапинам. Этот метод применяется для наружных деталей, таких как дверные ручки и вывески, учитывая как эстетические качества, так и долговечность.

Порошок эпоксидной смолы распыляется и отверждается, образуя покрытие толщиной 80–120 мкм, устойчивое к ударам камней и воздействию химикатов, подходящее для деталей, эксплуатируемых вне помещений, таких как детали шасси и элементы подвески.

Вал электродвигателя: высокочастотная закалка из стали 42CrMo4, шероховатость поверхности Ra0,4 мкм, крутящий момент ≥2000 Н·м.

Биполярная пластина водородного топливного элемента: травление нержавеющей стали 5 316L, точность проточного канала ±0,02 мм, электропроводность >1000 См/см.

Корпус клапана Smart Suspension: прецизионная электроэрозионная обработка нержавеющей стали 17-4PH, допуск масляного канала ±5 мкм, время отклика <10 мс.

Корпус датчика: литье под давлением из ПФС с металлической вставкой, степень защиты IP67, вибростойкость 5G (сертификация IATF 16949).

Блок терморегулирующего клапана: диффузионная сварка алюминия 6063, разрывное давление ≥50 бар, скорость утечки <0,1 мл/мин.

Крыльчатка турбокомпрессора: сплав Inconel, 5-координатная фрезеровка, термостойкость до 900 °C, точность динамической балансировки ≤0,5 г·мм.

Планетарная передача: прецизионная хонингованная зубчатая передача из цементированной стали 20MnCr5, твердость поверхности зубьев HRC60-62, уровень шума <68 дБ.

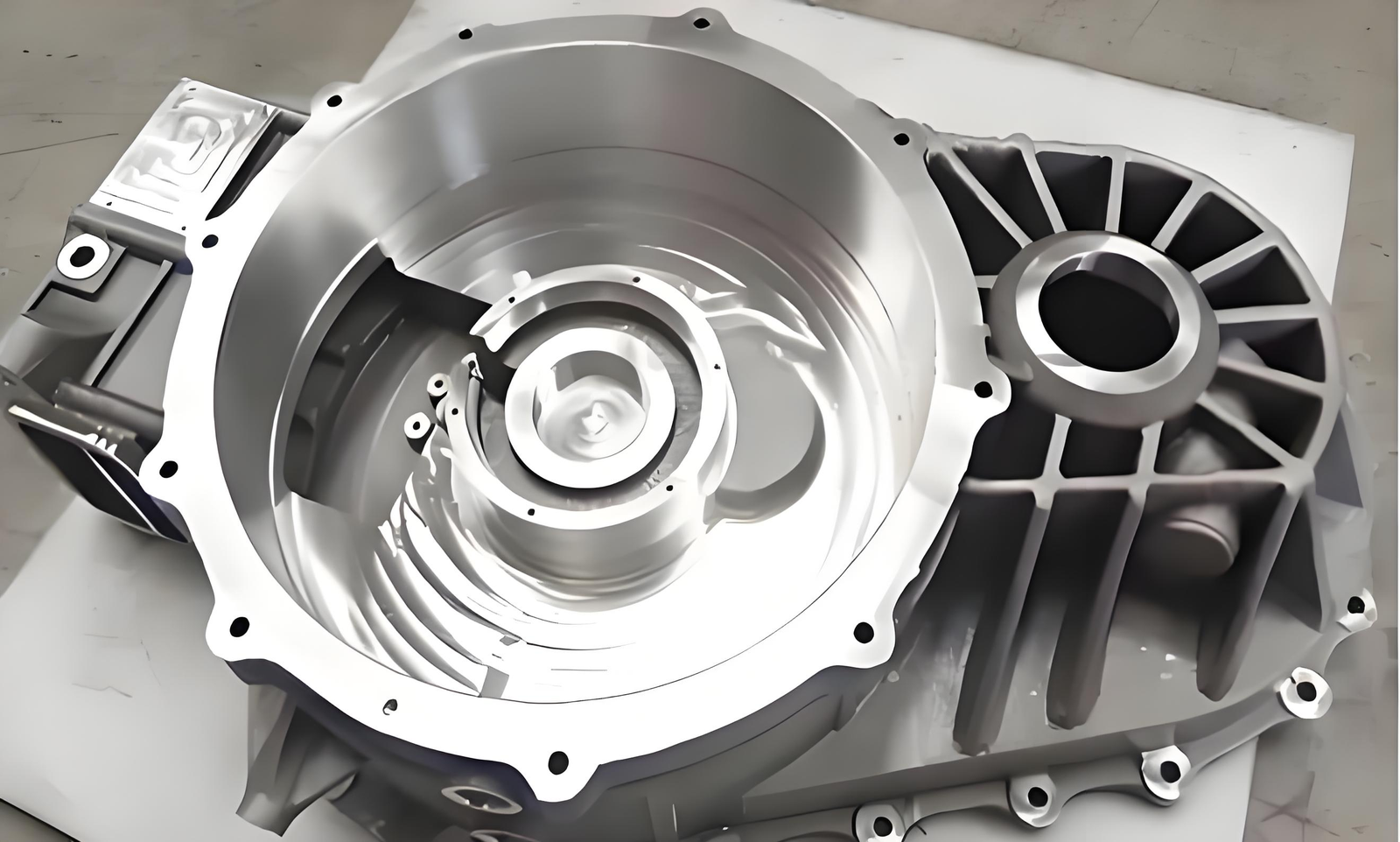

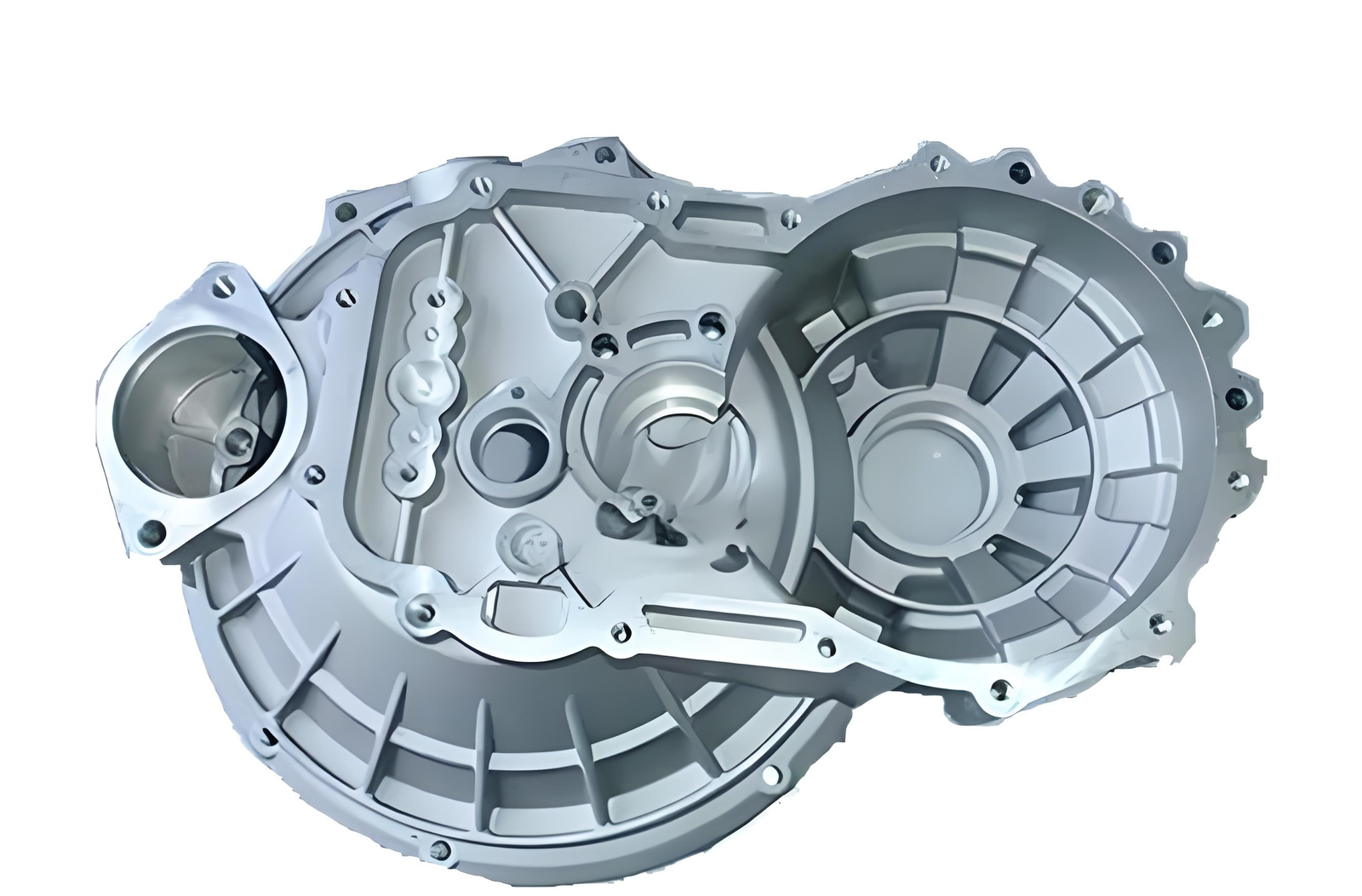

Блок цилиндров/головка блока цилиндров: литье под высоким давлением из алюминиевого сплава + 5-координатная обработка, плоскостность уплотнительной поверхности камеры сгорания ≤0,02 мм.

Приводной вал: высокочастотная закалка стали 42CrMo4, твёрдость поверхности HRC55-58, крутящий момент ≥3000 Н·м.

Шатун: титановый сплав, обработка на станке с ЧПУ, снижение веса на 30%, прочность на разрыв ≥1000 МПа.

Топливная рампа высокого давления: глубокая сверловка из нержавеющей стали, шероховатость внутренней стенки Ra≤0,8 мкм, сопротивление давлению >200 бар.

Вал двигателя: сталь S45C, закалённая, соосность ≤0,01 мм, совместим с электроприводами 800 В.

Рычаг подвески: алюминиевый сплав 7075, 5-осевая обработка, облегченная на 40% конструкция с усталостной долговечностью более 500 000 циклов.

Корпус масляного насоса: литье под давлением ADC12 + обработка на станке с ЧПУ, скорость утечки <0,1 мл/мин.

Отправьте чертежи и подробные требования на электронную почту: info@ru.jupaicnc.com или заполните контактную форму ниже.

Все загрузки безопасны и конфиденциальны.

Первая статья стоимостью менее 200 долларов предоставляется бесплатно. (Требуется проверка биографических данных.)

В настоящее время автоматический расчёт стоимости ЧПУ носит исключительно справочный характер, а фактическая скидка рассчитывается вручную. После отправки запроса с вами в течение 12 часов свяжется специалист службы поддержки клиентов.

Лучший производитель и завод деталей, обработанных на станках с ЧПУ, в Китае.

Предлагаем быстрые и экономичные услуги комплексной обработки на станках с ЧПУ.